BALANCEO DE LÍNEA

![]() GENERALIDADES

GENERALIDADES

La línea de producción es reconocida como la principal forma de producir grandes cantidades de elementos normalizados a costos bajos.

El Balanceo de Líneas de Ensamble consiste en agrupar actividades u operaciones que cumplan con el tiempo de ciclo determinado con el fin de que cada línea de producción tenga continuidad, es decir que en cada estación o centro de trabajo, cuente con un tiempo de proceso uniforme o balanceado, de esta manera las líneas de producción pueden ser continuas y no tener cuellos de botella.

En su estado más refinado, la producción en línea es una disposición de áreas de trabajo en el cual las operaciones consecutivas están colocadas inmediata y mutuamente adyacentes, en donde el material se mueve continuamente y a un ritmo uniforme a través de una serie de operaciones equilibradas que permiten efectividad simultánea en todos los puntos, moviéndose el producto hacia el fin de su elaboración a lo largo de un camino razonable directo. Este total refinamiento en el proceso no es, sin embargo, absolutamente necesario.

Los obstáculos a los que no enfrentaremos al tratar de balancear una línea de producción serán:

• Líneas con diferentes tasas de producción

• Inadecuada distribución de planta

• Variabilidad de los tiempos de operación.

Para remediar esta situación debemos nivelar las cargas de trabajo, de tal manera que los operarios tengan una misma cantidad de trabajo en un tiempo determinado, de modo que se pueda reducir al máximo el tiempo ocioso de las estaciones de trabajo mediante una secuencia tecnológica predeterminada.

Para poder realizar un balanceo de línea es necesario contar con:

• Descripción de las actividades

• Determinación de la precedencia de cada operación o actividad

• Determinar el tiempo de cada actividad u operación.

• Tener un diagrama de proceso.

• Determinar el tiempo ciclo,

• Determinar el número de estaciones.

• Determinar el tiempo de operación

• Determinar el tiempo ciclo.

• Determinar el tiempo muerto

• Determinar el numero de estaciones

• Determinar la eficiencia

• Determinar el retraso del balance

• Determinar que operaciones quedan en cada estación de trabajo

• Determinar el contenido de trabajo en cada estación

• Determinar el contenido total de trabajo

La idea fundamental de una línea de ensamble es que un producto se arma progresivamente a medida que es transportado, pasando frente a estaciones de trabajo relativamente fijas, por un dispositivo de manejo de materiales, por ejemplo una cinta transportadora.

Los principios básicos en línea son los siguientes:

• Principio de la mínima distancia recorrida

• Principio del flujo de trabajo

• Principio de la división del trabajo

• Principio de la simultaneidad o de las operaciones simultáneas

• Principio de operación conjunta

• Principio de la trayectoria fija

• Principio del mínimo tiempo y de material en proceso

• Principio de la intercambiabilidad

Los elementos de trabajo, establecidos de acuerdo con el principio de la división del trabajo, se asignan a las estaciones de manera que todas ellas tengan aproximadamente la misma cantidad de trabajo. A cada trabajador, en su estación, se le asignan determinados elementos y los lleva a cabo una y otra vez en cada unidad de producción mientras pasa frente a su estación.

Si los tiempos productivos que se requieren en todas las estaciones de trabajo fuesen iguales no existirían tiempos muertos, y la línea estaría perfectamente equilibrada. El problema de diseño para encontrar las formas de igualar los tiempos de trabajo en todas las estaciones se denomina problema de balanceo de línea.

Deben existir ciertas condiciones para que la producción en línea sea práctica.

1.- Cantidad. El volumen o cantidad de producción debe ser suficiente para cubrir el costo de la preparación de la línea. Esto depende del ritmo de producción y de la duración que tendrá la tarea.

2. Equilibrio. Los tiempos necesarios para cada operación en la línea deben ser aproximadamente iguales.

3. Continuidad. Una vez puesta en marcha debe continuar pues la detención en un punto, corta la alimentación del resto de las operaciones. Esto significa que deben tomarse precauciones para asegurar un aprovisionamiento continuo del material, piezas, subensambles, etc., y la previsión de fallas en el equipo.

Los casos típicos en el balanceo de líneas de producción son:

I.- Conocidos los tiempos de las operaciones, determinar el número de operadores necesarios para cada operación.

II.- Conocido el tiempo de ciclo, minimizar el número de estaciones de trabajo

III.- Conocida el número de estaciones de trabajo, asignar elementos de trabajo a las mismas.

Los resultados que se esperan alcanzar después de balancear una línea son:

• En toda la línea de ensamble existen operaciones en secuencia.

• Los tiempos para completar los operaciones son distintos.

• Cada operario puede ejecutar una o varias operaciones.

CASO I.

NO = TE X IP / E

IP = Unidades a fabricar / tiempo disponible de un operador

Donde:

NO = Número de operadores para la línea

TE = Tiempo estándar de la pieza

IP = Indice de producción

E = Eficiencia planeada

Para calcular el número de operadores por operación se tiene:

NO = TEop X IP / E

Donde:

TEop = Tiempo estándar de la operación.

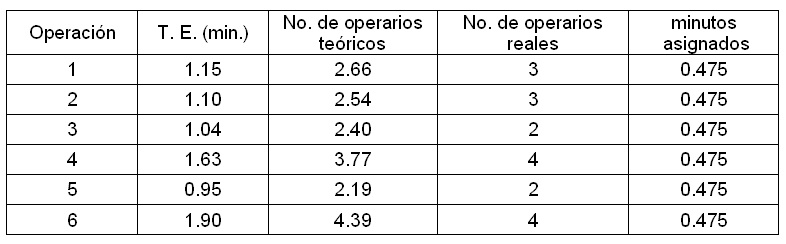

Ejemplo: En una fábrica que se dedica ensamblar auto partes, cuenta con las siguientes operaciones y sus tiempos estándar respectivos. Se tiene una eficiencia en la planta del 90% y se desea fabricar 1000 artículos en un turno de 8 hrs.

IP = 1000 / 60X8 = 2.083

No.1 = 1.15 X 2.083 / 0.9 = 2.66 No. reales = 3 operarios

No..............Así sucesivamente para cada operación

La operación No. 5 determinará la producción en línea. Por lo tanto los minutos estándar asignados son:

1.90 / 4 = 0.475........................Minutos estándar asignados

4 hombres X 480 min. / 1.90 = 1010 piezas por día.

La eficiencia de esta línea es:

E = Sumatoria de minutos estándar por operación/minutos estándar asignados X número de operadores

E=7.77 / 0.475 X 18 = 0.9087

0.9087 X 100 = 90.87%

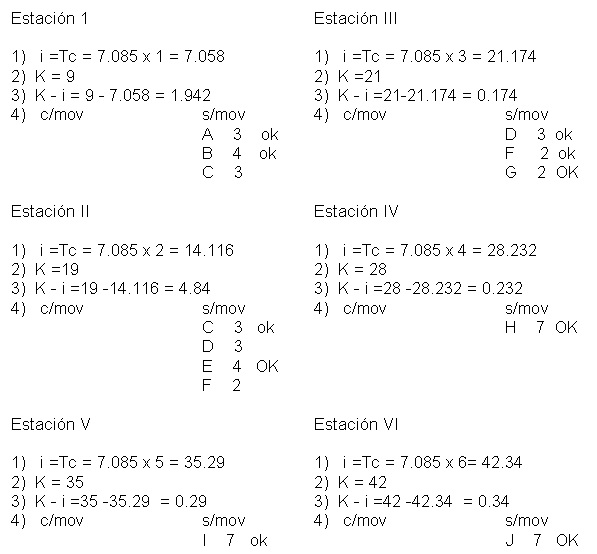

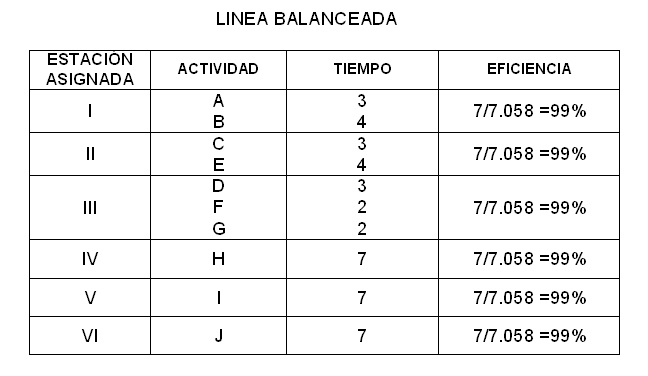

CASO II.

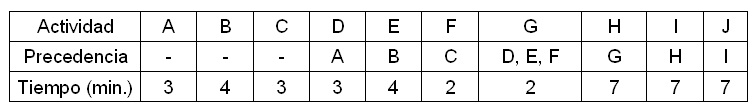

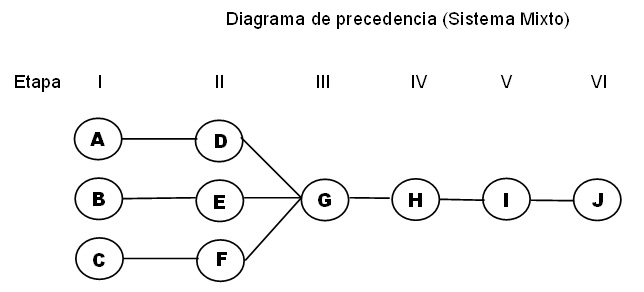

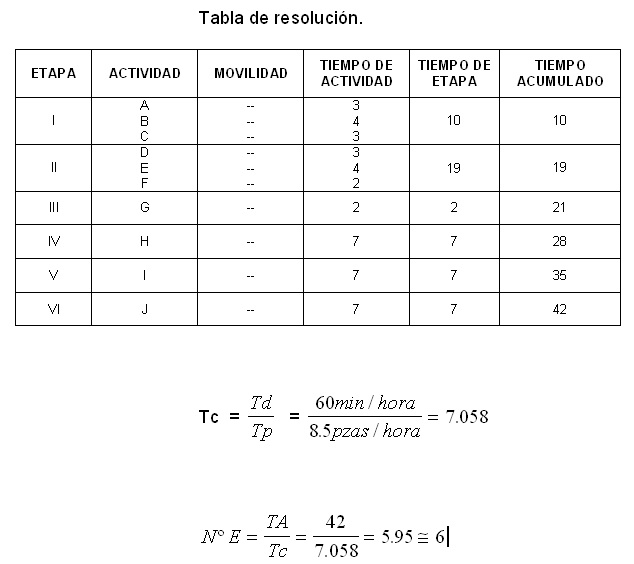

"MODA", fabricante de artículos para dama, desea balancear la línea de producción, la tasa de producción es de 8.5 pzas/hora si cuenta con la siguiente información:

CASO III.

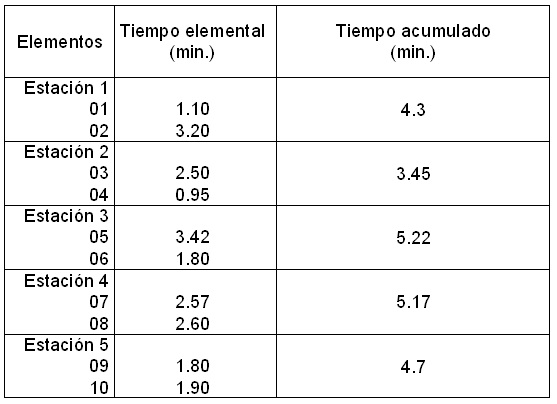

En una operación que consta de 10 elementos se quiere asignar estos a 5 estaciones de trabajos y determinar la producción diaria siendo que se trabajan los 3 turnos. El orden de los elementos no puede variar de acuerdo al proceso.

Elemento |

T.E. (min.) |

1 |

1.10 |

2 |

3.20 |

3 |

2.50 |

4 |

0.95 |

5 |

3.42 |

6 |

1.80 |

7 |

2.57 |

8 |

2.60 |

9 |

1.80 |

10 |

1.90 |

TOTAL |

22.84 |

Por lo tanto cada estación de trabajo deberá contener el siguiente tiempo:

22.84/5 = 4.568 min.

Como podemos ver en el tiempo acumulado mayor se da en la estación de trabajo No. 3, por lo tanto la producción estará en función de ese tiempo.

Tiempo = 24 X 60 = 1440 minutos al día.

PRODUCCION = 1440/5.22 = 275.86

Por lo tanto su producción es de 276 unidades diarias

![]()