![]() GLOSARIO

GLOSARIO![]()

Medición del Trabajo

Es la aplicación de técnicas para determinar el tiempo que invierte un trabajador calificado en llevar a cabo una tarea definida efectuandola según una Norma de ejecución preestablecida

Estudio de Tiempos

Es una técnica de Medición del Trabajo empleada para registrar los tiempos y ritmos de trabajo correspondiente a los elementos de una tarea definida, efectuandola en condiciones determinadas, y para analizar los datos a fin de averiguar el tiempo requerido para efectuar la tarea según una norma de ejecución preestablecida.

Existen dos Métodos para registrar los tiempos elementales durante un estudio, estos son:

Cronometraje Continuo o Acumulativo

Se deja correr el cronometro mientras dura el estudio, se pone en marcha al principio del primer elemento del primer ciclo al final de cada elemento se apunta la hora que marca el cronometro, y los tiempos de cada elemento se obtienen haciendo las respectivas restas después de terminar el estudio.

Cronometraje con vuelta a cero

Los tiempos se toman directamente al acabar cada elemento se hace volver el segundero a cero y se le pone de nuevo en marcha inmediatamente para cronometrar el elemento siguiente, sin que el mecanismo del reloj se detenga en ningún momento.

Curva de Aprendizaje

Es el fenómeno al cual, a medida que aumenta el número de ciclos, el tiempo o el costo por ciclo disminuye para un gran número de ciclos.

Por lo general, las ecuaciones de la curva de aprendizaje son de la forma:

![]()

La ecuación de la Curva de Aprendizaje para determinar el Tiempo Total de Aprendizaje se utiliza la siguiente formula.

![]()

TN = Tiempo para el n-enésimo ciclo

TS = Tiempo Tipo o Normal, en TMU

N = Número de Ciclos

A = Exponente de la Curva de Aprendizaje

Trabajador Calificados

Es aquel de quien se reconoce que tiene las aptitudes fisicas necesarias, que posee la requerida inteligencia e instrucción y que ha adquirido la destreza y conocimientos necesarios para efectuar el trabajo en curso según normas satisfactorias de seguridad y calidad.

Ritmo

Es la velocidad a la que trabaja un operario, puede ser lento, normal y rápido, se califica en porcentajes.

Ritmo Lento

Es una velocidad de trabajo, abajo de lo normal, se califica en porcentajes abajo del 100%, 95%, 90%, 85%, etc.

Ritmo Normal

Es una velocidad de trabajo, que se puede mantener a lo largo de una jornada sin producir una fatiga excesiva, se califica con un 100 %

Ritmo Rápido

Es una velocidad de trabajo, arriba de lo normal, se califica en porcentajes arriba del 100%, 105%, 110%, 115%, etc.

*Nota: Las calificaciones de los ritmos se realizan en valores de 5%

Calificación por Velocidad o Calificación de Ritmo

Es un Método de Evaluación de la actividad en el que solo se considera la rápidez de realización del trabajo (por unidad de trabajo).

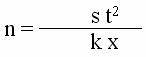

Número de Ciclos a Observar

Es el Número de lecturas de cronometraje que se tienen que considerar para que sea confiable el estudio de tiempos de un trabajo realizado.

t = Valor en Tabla "t student"

s = Desviación Estándar

k = Porcentaje de Error

x = Tiempo Medio

n = Número de Ciclos a Observar

Calificación Sintética

Es el proceso para determinar un factor de actuación para elementos de esfuerzos representativos del ciclo de trabajo por la comparación de los elementos reales observados con los desarrollados por medio de los movimientos fundamentales.

Calificación Objetiva

En este método de calificación existen dos factores para la determinación del factor para calificar la actuación, estos son:

Calificación por Nivelación ó Factor

En este Método se consideran 4 factores al evaluar la actuación del operario, que son: habilidad, esfuerzo o desempeño, condiciones y consistencia.

Tiempo Estándar

Es el tiempo requerido para que un operario de tiempo medio, plenamente calificado, adiestrado y trabajando a un ritmo normal lleve a cabo la operación.

TN = TMO(FCO) = TMO(FV)(FD)

TE = TN(S)

TE = Tiempo Estándar

TN = Tiempo Normal

TMO = Tiempo Medio Observado

FCO = Factor de calificación Objetiva

FV = Factor de Calificación por Velocidad

FD = Factor de Dificultad

S = Suplementos o Tolerancias

Suplementos

Cantidad Adicional de tiempo que se agrega al tiempo Normal.

Balanceo de Línea

Asignar cargas de trabajo equitativas, a un grupo de trabajo en una linea de producción.

Estación de Trabajo

Agrupación de operaciones o elementos consecutivos, en donde el material se mueve coontinuamente a un ritmo uniforme.

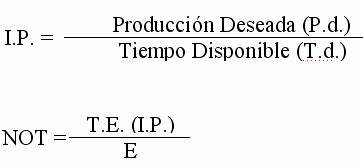

Índice de Producción (IP)

Cantidad de Piezas Producidas por Unidad de Tiempo

NOT = Número de Trabajadores Teóricos

TE = Tiempo Estándar

E = Eficiencia Planeada

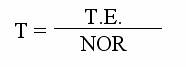

T = Tardanza

NOR = Número de Operadores Reales

Tiempo Asignado (TA)

Es el tiempo que marca la frecuencia de salida en la línea de salida (tardanza mayor).

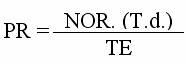

PR = Producción Real (Esta en función de la tardanza mayor)

ER = Sumatoria ( TE / TA ) (Sumatoria NOR)

ER = Eficiencia Real de la línea

Muestreo del Trabajo

Es una técnica para determinar mediante muestreo estadístico y observaciones aleatorias el porcentaje de aparición de determinada actividad.

Muestreo de Trabajo = Método de Observaciones Aleatorias = Control Estadístico de Actividades = Muestreo de Actividades

El muestreo del trabajo se fundamenta en la ley de probabilidades en donde la probabilidad se define como: El grado de probabilidad de que se produsca un evento . Mientras más grande sea el número de eventos aumenta la exactitud de la ley de probabilidades.

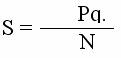

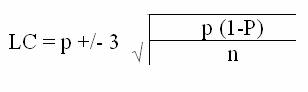

Para determinar el tamaño de la muestra se aplica el método estadístico cuya formula es:

S = Error típico o estándar de la proporción

p = Porcentaje de tiempo inactivo

q = Porcentaje de tiempo en marcha

n = Número de eventos o tamaño de la muestra por determinar

Nivel de Confianza

Área de la curva Normal en la cual estaran comprendidas el Número de Observaciones:

LC = Limites de Control

p = Probabilidad de la actividad a estudiar

n = Tamaño de la Sub Muestra

Sistemas de Normas de Tiempos Predeterminados (NTPD)

Es una técnica de medición del trabajo en la que se utilizan tiempos determinados para los movimientos humanos básicos (clasificados según su naturaleza y las condiciones en las que se realizan) a fin de establecer el tiempo requerido por una tarea efectuada según una norma de ejecución.

Los sistemas NTPD estan formados por cinco componentes básicos que son:

a) Girar el brazo.

b) Agarrar o Asir.

c) Colocar.

d) Soltar.

e) Movimientos del Cuerpo.

Existen en la actualidad muchos sistemas NTPD de distintas clases entre estos destacan el MTM (Medición de Tiempos - Métodos); el MTM-2, el MTM-3, etc.